L'esperienza di IMO Gioielli con la stampa 3D

Innovazione e artigianalità nella produzione di gioielli di alta gamma

IMO srl è un’azienda di Vicenza, nel cuore del distretto orafo. La sua storia inizia nel 1968, oltre 50 anni fa, durante i quali IMO si è trasformata e ha ottimizzato i suoi processi produttivi per rispondere alle esigenze del mercato e per rimanere sempre al passo coi tempi.

Inizialmente i prodotti di riferimento erano i bracciali per orologi, in seguito l’azienda è passata alla produzione delle proprie linee complete di casse e bracciali in oro, specializzandosi così nella produzione di componenti meccanici di alta qualità.

Col passaggio generazionale IMO si è ulteriormente rinnovata diversificando la produzione e specializzandosi nella gioielleria di alta gamma. Oggi IMO è fornitore di riferimento per i più importanti brand di gioielleria.

L’azienda svolge internamente il processo di lavorazione completo dei suoi gioielli: partendo dalla materia prima, realizza i trafilati, fa le lavorazioni a macchina, stampa in 3D. Anche i processi di microfusione, assemblaggio e finitura avvengono in-house. Realizzare e far eseguire dai propri addetti esperti tutto il processo, è decisamente un valore aggiunto, perché questo permette di offrire al cliente delle risposte in tempi più brevi. IMO è in grado di fare modellazione 3D e di realizzare oggetti con disegni particolari che i suoi clienti richiedono su commessa.

La stampa 3D per velocizzare le risposte ai clienti

In passato, i campioni venivano realizzati con i sistemi tradizionali, cioè con la microfusione o con le macchine a controllo numerico, e il tempo di sviluppo necessario era davvero lungo.

Una decina di anni fa, IMO ha deciso di introdurre per la prima volta in azienda la stampa 3D, con l’obiettivo di velocizzare le risposte da offrire ai propri clienti, che richiedevano i campioni in tempi sempre più rapidi.

I tempi di realizzazione si sono ridotti, ma la prima stampante 3D acquistata realizzava soltanto pochi pezzi alla volta. Le esigenze aziendali continuavano a crescere e serviva una macchina più produttiva.

“Siamo venuti a conoscenza della Projet 2500 WAX di 3DSystems, che stampa in cera. E’ una macchina molto veloce che non solo permette di realizzare in poco tempo il prototipo, ma addirittura di produrre in serie, garantendo sempre una qualità elevatissima”.

Con l’acquisto di questa stampante 3D i tempi necessari per avere in mano il campione si sono drasticamente ridotti: si è passati da diversi giorni (o in alcuni casi anche settimane) a un singolo giorno. “Se, dieci anni fa, l’introduzione della stampa 3D è stata una grandissima innovazione, oggi”, afferma Gianni Corrado di IMO, “sarebbe davvero impensabile fare a meno della stampante 3D”.

Abbiamo conosciuto 3DZ proprio in occasione dell’acquisto di questa macchina: la professionalità che ci hanno dimostrato e l’assistenza tecnica che ci hanno sempre prestato ci hanno positivamente colpito”.

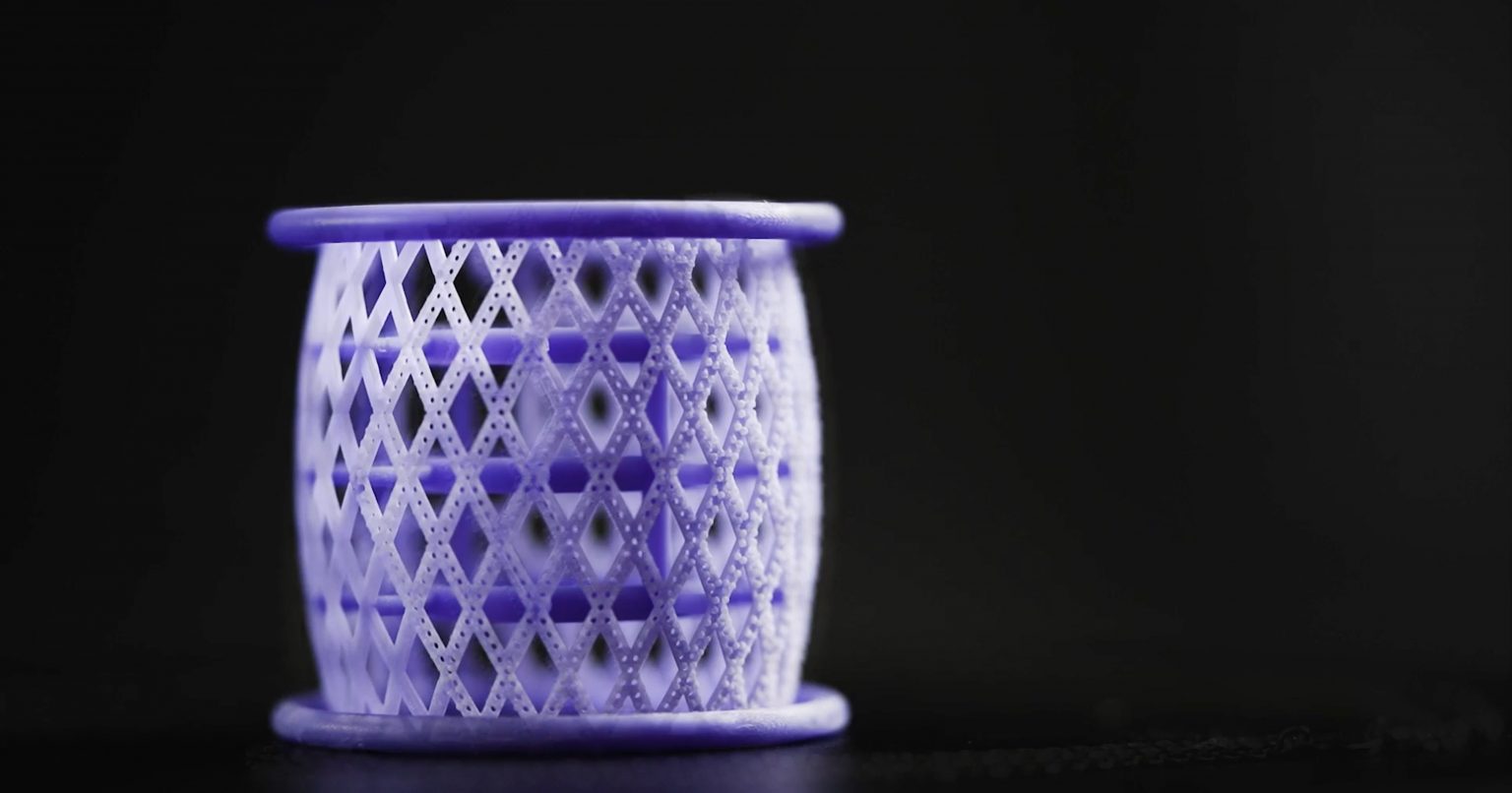

Gli esperti di 3DZ hanno consigliato a IMO proprio questa stampante per la qualità dei modelli in cera che si ottengono. La cera M2 Cast è 100% fondibile. Il materiale di supporto solubile non intacca le aree su cui aderisce, garantendo così un’ottima qualità delle superfici. La Projet 2500 Wax si caratterizza inoltre per gli ampi volumi di stampa, la grande velocità, l’alta risoluzione e il layer di stampa di soli 16 micron.

“Ora la stampante Projet 2500 Wax viene utilizzata continuamente, proprio per i grandi vantaggi che ci offre” Gianni Corrado, CEO di IMO

La stampa 3D permette di ideare oggetti con la massima libertà geometrica. E grazie alla Projet 2500 Wax è possibile trasformarli in realtà. Questa stampante è progettata per produrre, anche in volumi elevati, senza mai scendere a compromessi per quanto riguarda la qualità. I pezzi ottenuti in cera al 100% si integrano poi perfettamente nel processo standard di fusione a cera persa, garantendo un risultato sempre affidabile.

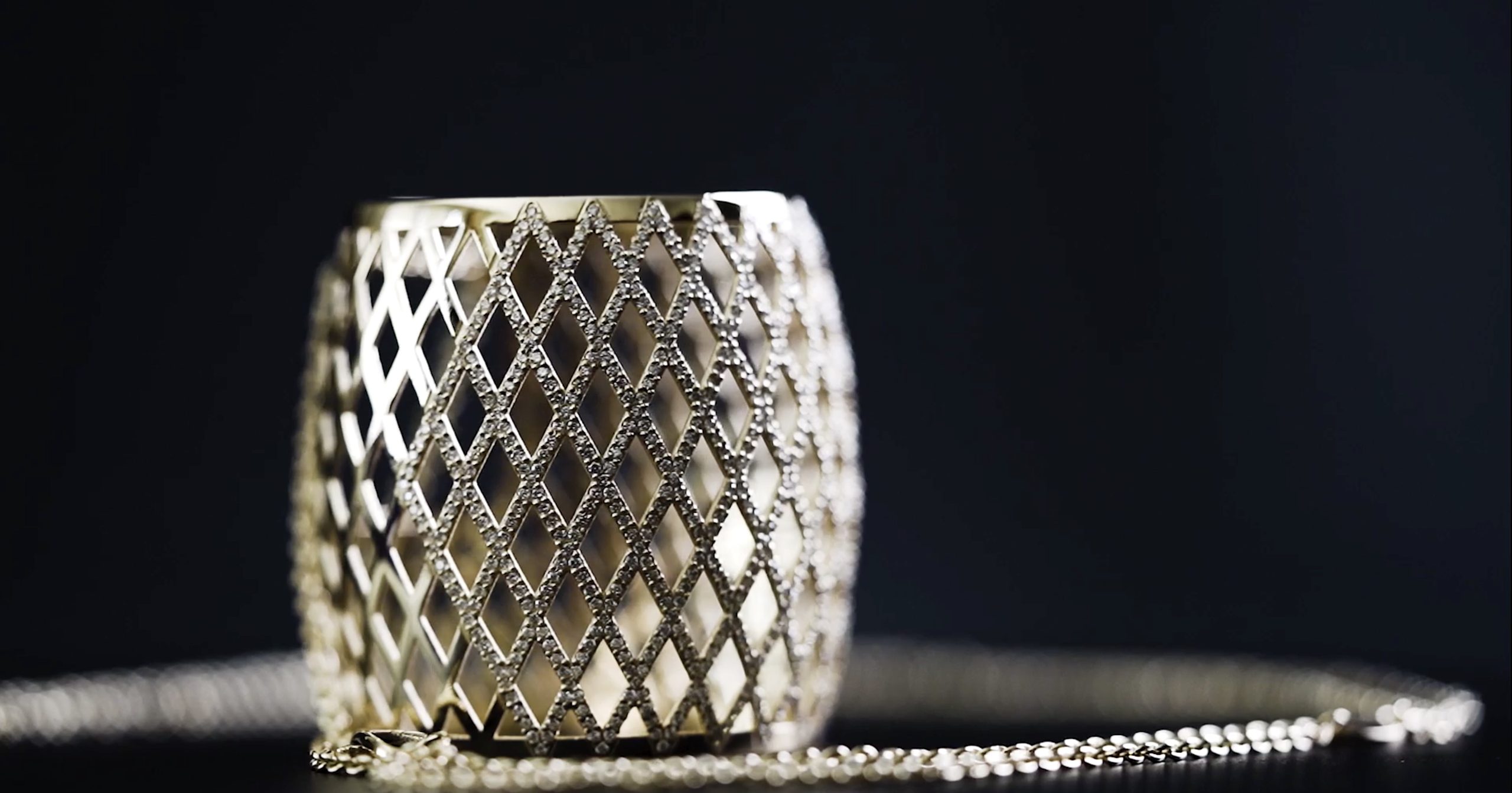

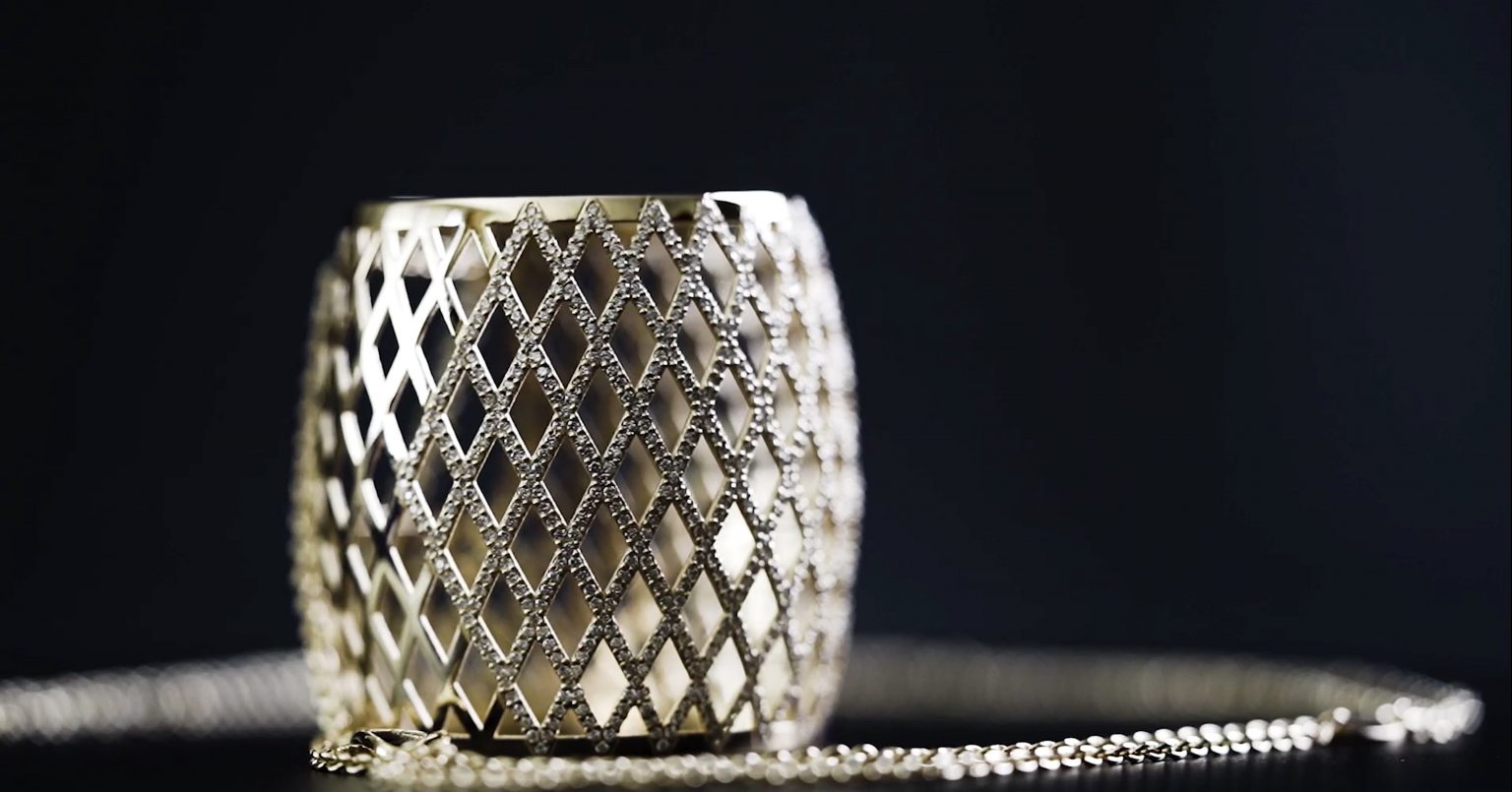

Parla anche Michele Toniolo, Direttore di IMO: “La stampa 3D ci permette di creare oggetti impossibili da realizzare con i sistemi tradizionali: pezzi con svuotature particolari, sottosquadri, geometrie molto complesse”. E tutto questo con un risparmio di costi e tempi. “Con la 2500 Wax si può creare in automatico un sistema di piantonatura molto veloce che in seguito non lascia residui sul pezzo finale. La rimozione dei supporti è estremamente semplice e i pezzi ottenuti hanno un’eccellente qualità.“

“Partendo da uno schizzo, creiamo poi il disegno in 3D. Il file viene inviato alla stampante che realizza il prototipo. Procediamo poi facendo sciogliere la cera con la microfusione, e dopo poco abbiamo già il pezzo in mano.

Qui in IMO la stampante funziona giorno e notte, a regime continuo. E in nostra assenza la macchina recupera in autonomia i file che ci sono in coda di stampa. Oggi sarebbe impensabile fare a meno della stampante 3D”.

“Per un cliente realizziamo, ad esempio, un portafoulard finissimo e leggero che sarebbe impossibile fare con i sistemi tradizionali. Lo spessore del pezzo, infatti, è di soli 0,55 mm, è tutto vuoto ed è completamente ricoperto da un pavé di diamanti. Realizzarlo con la gommatura non sarebbe proprio fattibile”.